Organisation et Performance Industrielle

Management de la performance :

identifiez la formation adaptée à vos besoins

Pour vous guider de manière plus précise dans votre projet professionnel ou d'entreprise, nous vous invitons à consulter les différentes ressources ci-dessous pour identifier la ou les actions de formations adaptées à vos besoins :

- Consultez nos matrices métiers et découvrez des parcours complets pour se former à un métier

- Consultez nos modules de perfectionnement, des stages de courte durée pour valider des compétences spécifiques

- Consultez notre guide des certifications Lean, pour identifier le niveau Belt qui vous correspond

- Contactez-nous au 04 78 77 05 24

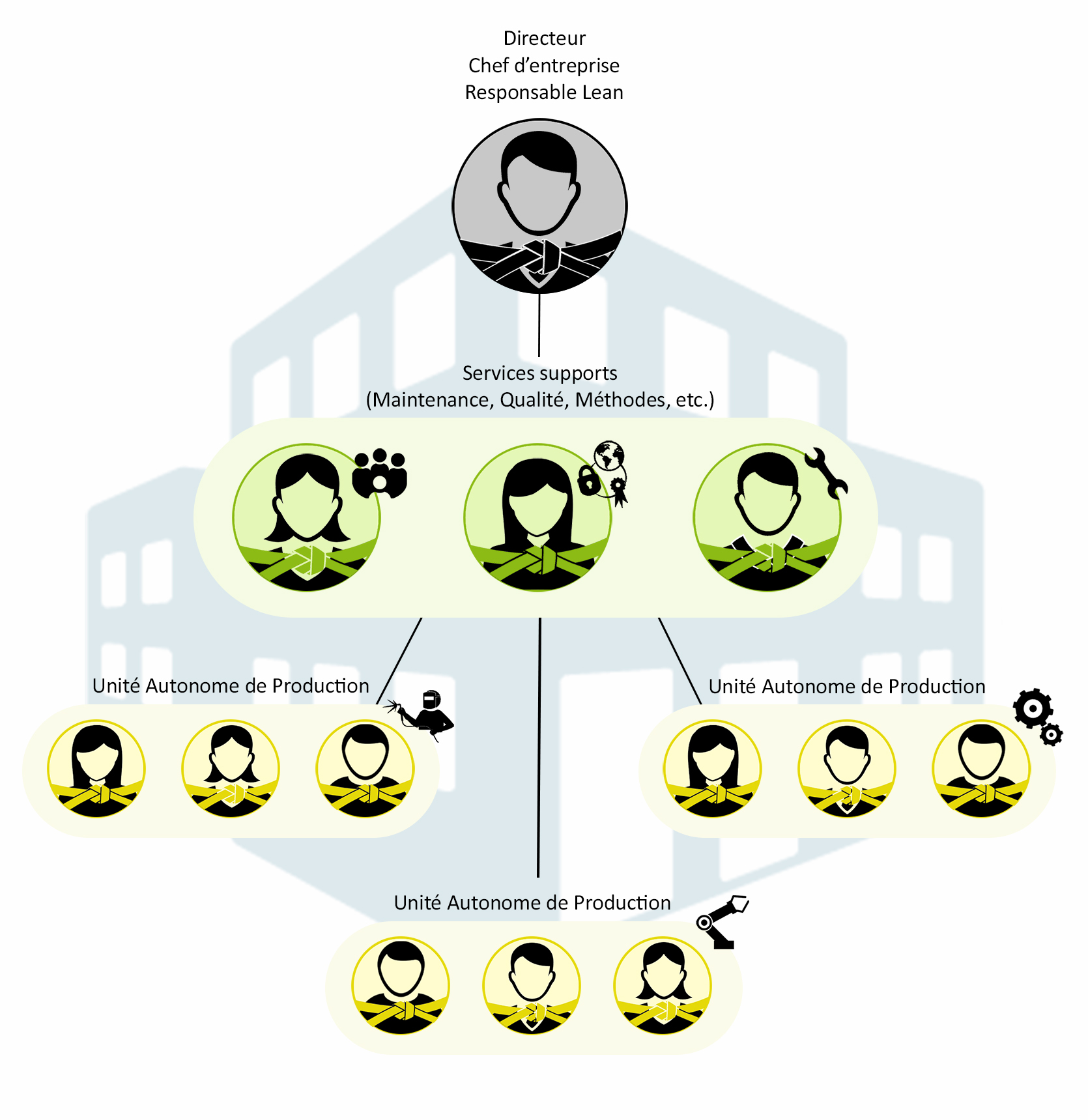

Nos parcours métiers

Nos modules de perfectionnement

Nos certifications Lean